Con aire comprimido a la espuma de sellado eficaz

| Industria: | Ingeniería mecánica |

| Cliente/Lugar/Año: | CeraCon, Würzburg, 2019 |

| Aplicación de aire comprimido: | Aire de control, aire de proceso |

| Productos instalados: | DRYPOINT M plus |

En la fabricación de espumas de sellado, es indispensable un suministro de aire comprimido de alta calidad. Un fabricante de maquinaria del sur de Alemania muestra cómo establecer una producción eficiente.

Las espumas de poliuretano (o espumas PUR) se han vuelto indispensables en la industria actual. Se utilizan, por ejemplo, para sellar las cerraduras de las puertas del coche, los faros o las cajas de fusi-bles. La empresa de ingeniería y mecánica CeraCon de Weikersheim, a 40 km al sur de Würzburg, es especialista en tecnología de sellado. La cartera de productos incluye sistemas de dosificación de espuma (sistemas de sellado), así como hornos in-dustriales automatizados (sistemas térmicos), nece-sarios para curar la espuma de sellado.

Tecnología de sellado fiable mediante espuma mono-componente

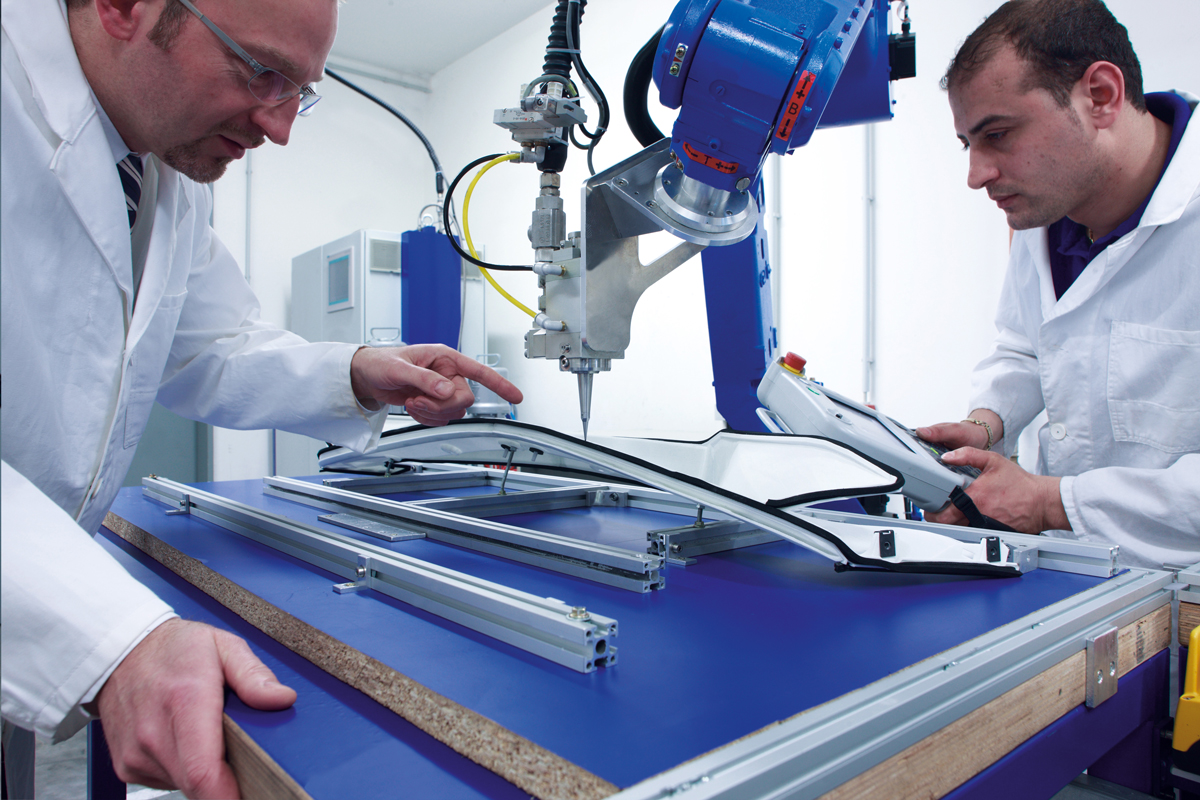

CeraCon es especialmente conocida por sus espumas PUR de un componente. Para producirlos, los elastómeros monocomponentes de curado rápido se espuman de forma puramente mecánica con aire comprimido en la unidad de dosificación de espuma. Esto garantiza una estructura de espuma homogénea y predominantemente de células cerradas. A continuación, el material de sellado se dosifica con precisión mediante un brazo robótico de programación libre y se aplica al componente en forma de cordón de espuma (línea continua de material de sellado). Para curar la espuma, el componente debe ser tratado térmicamente durante unos minutos.

El cordón de espuma obtiene su especial estanqueidad de su estructura de células cerradas. "Esto se consigue mediante el proceso de espumado físico con aire comprimido, que crea poros de gas en la materia prima", explica el Dr. Frank Kukla, uno de los tres directores generales de CeraCon, "Esta estructura hace que la espuma sea especialmente resistente al desgarro y muy impermeable. Incluso si la piel exterior del cordón de espuma se daña durante la instalación de un componente, se sigue ofreciendo un rendimiento de sellado fiable".

El proceso requiere aire comprimido seco, libre de aceite y partículas

El aire comprimido desempeña un papel importante en la tecnología de espuma de sellado de CeraCon. La cantidad de aire que se introduce en el material PUR puede servir para regular su suavidad. Esto es especialmente importante porque cada aplicación plantea diferentes exigencias en cuanto al grado de dureza de la espuma. Dado que la calidad del aire comprimido utilizado en el proceso de espumado influye en la calidad del medio de sellado, CeraCon le da el tratamiento adecuado. "Para nuestra aplicación, necesitamos aire comprimido seco, sin aceite ni partículas", explica Thomas Dierolf, ingeniero de aplicaciones de CeraCon. "Si el aire comprimido contiene demasiada humedad, reacciona con el material PUR. Esto conduce a un medio viscoso y a la obstrucción de las boquillas". Para un secado fiable del aire comprimido con filtración integrada, la empresa instala de serie desde principios de 2019 el secador de membrana DRYPOINT M Plus de BEKO TECHNOLOGIES, en sus sistemas de dosificación de espuma.

Secado con aire comprimido a través de una membrana parcialmente permeable

Para que el proceso sea seguro, el punto de rocío del aire comprimido utilizado para el espumado debe ser inferior a -20 °C. DRYPOINT M Plus su-pera este requerimiento al alcanzar un punto de rocío a presión de hasta -40 °C. El secador de membrana con nanofiltro integrado también ofrece un secado en un espacio reducido, ya que el filtro de aire comprimido y el secador de membrana están instalados en una sola carcasa. No requiere ni energía eléctrica ni contiene desecantes perjudiciales para el medio ambiente. Con el secador de membrana, CeraCon se asegura de que los procesos se realizan con aire comprimido seco de forma fiable, independientemente de la zona climática en la que se encuentren.

Según Udo Mueller, jefe de ventas OEM de BEKO TECHNOLOGIES, “el aire comprimido sigue siendo una forma de energía para las empresas, y no se preocupan de su calidad”. Sin embargo, esto es un error, aclara Mueller. "La seguridad de los procesos de fabricación industrial requiere una disponibilidad constante de aire comprimido de calidad estable, como en CeraCon".

Secador de membrana de diseño compacto

Ya antes del sistema de BEKO TECHNOLOGIES, CeraCon utilizaba un secador de membrana en sus sistemas de dosificación de espuma. Sin embargo, dado que el producto requería más mantenimiento y también tenía una necesidad de espacio mucho mayor, la empresa decidió cam-biar al DRYPOINT M Plus en medio del inicio de la producción de la nueva serie. "La necesidad de espacio era un argumento muy importante para nosotros", dice Dierolf. "Otra ventaja: a diferencia del secador que utilizábamos antes, el DRYPOINT es de una sola pieza y no requiere conexión eléctrica. El filtro de aire comprimido y el secador de membrana están instalados en una sola carcasa. Esto hace que el mantenimiento sea más fácil, más cómodo y más rentable para nosotros". Mueller añade: "También encaja mejor en la apariencia de la planta de CeraCon, recientemente rediseñada por un diseñador industrial".

![[Translate to Spain:]](/fileadmin/_processed_/1/4/csm_maschinenbau_colored_1920_Fotolia_128754112_L_fce3ca0413.jpg)

![[Translate to Spain:]](/fileadmin/_processed_/6/8/csm_titel_drypoint_drypoint_m_plus_cmyk_01_e084d7968e.jpg)