Mousse d'étanchéité à haute efficacité, grâce à l'air comprimé

| Branche: | Construction de machines |

| Client/lieu/année: | CeraCon, Würzburg, 2019 |

| Application de l'air comprimé: | Air de commande, air comprimé process |

| Produits installés: | DRYPOINT M plus |

L'alimentation avec un air comprimé de haute qualité est indispensable lors de la fabrication de mousses d'étanchéité. Un constructeur de machines, installé dans le sud de l'Allemagne, explique la façon de concevoir une production à haute efficacité.

De nos jours, l'industrie ne peut plus se passer des mousses de polyuréthane (ou mousses PUR). En effet, elles sont utilisées par exemple pour l'étanchéité des serrures des portes de véhicules, des projecteurs ou des boîtes à fusibles. L'entreprise d'ingénierie et de construction mécanique Cera-Con, située à Weikersheim, à 40 km au sud de Würzburg, en Allemagne, est spécialisée dans la technique d'étanchéité. Sa gamme de produits com-prend les installations de dosage de mousse (Sealing Systems) ainsi que les fours industriels automatisés (Thermal Systems) nécessaires au durcissement de la mousse d'étanchéité.

Technique d'étanchéité de haute fiabilité, grâce à la mousse monocomposant

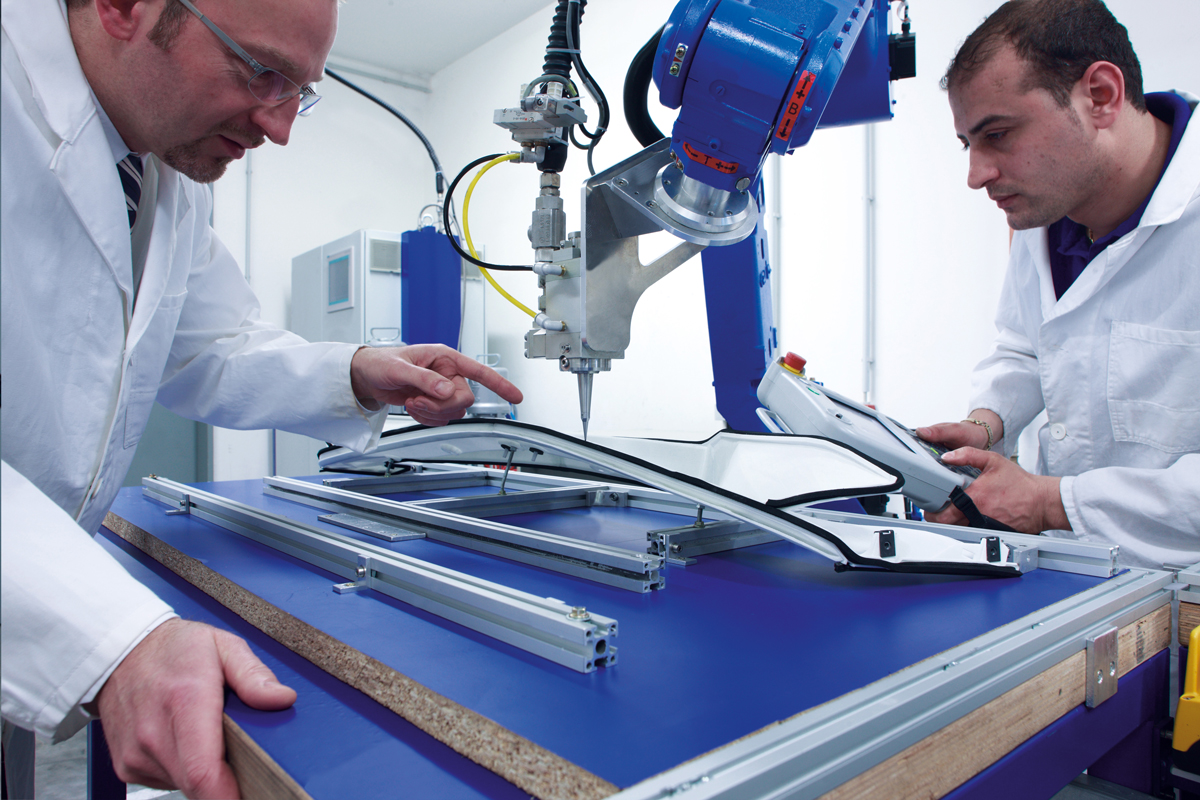

CeraCon est réputée tout particulièrement pour ses mousses PUR monocomposants. Pour leur fabrica-tion, les élastomères monocomposants à réticulation rapide sont expansés de manière mécanique, grâce à de l'air comprimé, dans l'installation de dosage de mousse. Ce procédé garantit une struc-ture de mousse homogène et principalement à cellules fermées. Le matériau d'étanchéité est en-suite dosé avec une grande précision par le biais d’un bras robotisé librement programmable et ap-pliqué sur l’élément de construction sous forme de cordon de mousse (ligne continue de matériau d'étanchéité). Pour le durcissement de la mousse, l’élément de construction doit ensuite subir un traitement thermique pendant quelques minutes, dans un système thermique.

Le cordon de mousse doit son étanchéité particulière à sa structure composée principalement de cellules fermées. « Celle-ci est obtenue par le processus physique de moussage par action d’air compri-mé, qui crée des pores de gaz dans la matière première », explique Docteur Frank Kukla, l'un des trois directeurs de CeraCon. Il ajoute : « Grâce à cette structure, la mousse offre une grande résistance à la déchirure et une grande étanchéité. Même si la pellicule extérieure du cordon de mousse est endomma-gée lors de l'installation d'un élément de construction, une performance d'étanchéité fiable est toujours assurée ».

Le processus requiert un air comprimé sec, exempt d'huile et de particules

L'air comprimé joue un rôle important dans la technologie de mousse d’étanchéité de CeraCon. La quantité d'air introduite dans le matériau PUR permet d’en ajuster la souplesse. Cette propriété est particulièrement importante, car chaque utilisation a des exigences différentes, quant au degré de dureté de la mousse. Comme la qualité de l'air comprimé utilisé dans le processus de moussage a des répercussions sur la qualité du matériau d'étanchéité, l’air comprimé subit tout d’abord un trai-tement approprié au sein de CeraCon. « Pour notre application, nous avons besoin d'un air comprimé sec, exempt d'huile et de particules », explique Thomas Dierolf, technicien d'application chez CeraCon. « Si l'air comprimé contient trop d'humidité, il réagit avec le matériau PUR. Il en résulte un fluide visqueux et des buses bouchées ». Pour un séchage fiable de l'air comprimé avec filtration intégrée, l'entreprise installe en série depuis début 2019 dans ses installations de dosage de mousse le sécheur à membrane DRYPOINT M Plus du spécialiste du traitement de l’air comprimé et d’instrumentation BEKO TECHNOLOGIES GmbH, basé à Neuss.

Séchage à l'air comprimé grâce à une membrane partiellement perméable

Pour que le processus soit sûr, le point de rosée de l'air comprimé utilisé pour le moussage doit être inférieur à –20 °C. Celui-ci est nettement dépassé par le DRYPOINT M Plus, qui atteint un PRSP allant jusqu'à –40 °C. Le sécheur à membrane avec nano-filtre intégré offre en outre un séchage dans un es-pace réduit, car le filtre d’air comprimé et le sé-cheur à membrane sont montés dans un seul et même boîtier. Il n'a pas besoin d'énergie électrique ni d’adsorbant polluant. En utilisant le sécheur à membrane, CeraCon s'assure que les installations sont toujours alimentées en air comprimé sec et fiable, et ce, quelle que soit la zone climatique du monde où elles se trouvent.

Selon Udo Mueller, directeur des ventes OEM chez BEKO TECHNOLOGIES, pour les entreprises, l'air comprimé est toujours considéré comme une « forme d’énergie dont la présence est quasiment requise d’office » – autrement dit : « il est disponible dans tous les cas de figure et nous n’avons pas à nous en préoccuper davantage ». C'est toutefois une idée fausse, précise Mueller. « Les processus de fabrication industriels sûrs exigent un air comprimé disponible en permanence et d'une qualité stable, comme c'est le cas chez CeraCon ».

Sécheur à membrane de conception compacte

CeraCon utilisait déjà un sécheur à membrane dans ses équipements de dosage de mousse avant l’installation de BEKO TECHNOLOGIES. Mais comme le produit exigeait plus d'entretien et qu'il était en outre beaucoup plus encombrant, l'entreprise a décidé de passer au DRYPOINT M Plus en plein démarrage de la nouvelle production en série. « L'encombrement était un argument très important pour nous », explique Dierolf. "Un autre avantage contrairement au sécheur que nous utili-sions auparavant, le DRYPOINT est monobloc et ne nécessite aucun raccordement électrique. Le filtre d’air comprimé et le sécheur à membrane sont intégrés dans un seul et même boî-tier, ce qui rend la maintenance plus simple, plus pratique et plus économique ». Mueller ajoute : « En outre, il s'intègre aussi beaucoup mieux dans l'apparence vi-suelle de l'installation CeraCon, qui a été récemment redessinée par un designer industriel ».

![[Translate to France (french):]](/fileadmin/_processed_/1/4/csm_maschinenbau_colored_1920_Fotolia_128754112_L_fce3ca0413.jpg)

![[Translate to France (french):]](/fileadmin/_processed_/6/8/csm_titel_drypoint_drypoint_m_plus_cmyk_01_e084d7968e.jpg)