Aria compressa per una schiuma sigillante efficace

| Settore: | Ingegneria meccanica |

| Cliente/luogo/anno: | CeraCon / Würzburg / 2019 |

| Uso dell’aria compressa: | Aria di controllo, aria di processo |

| Prodotti installati: | DRYPOINT M plus |

Quando si producono schiume sigillanti, è indispensabile impiegare aria compressa di alta qualità. Un‘azienda di macchinari in Germania meridionale ha impostato una produzione efficiente.

Le schiume di poliuretano (o PUR) sono diventate indispensabili nell'industria odierna. Si usano, ad esempio, per sigillare le serrature delle porte delle auto, i fari o le scatole dei fusibili. L'azienda di ingegneria meccanica CeraCon di Weikersheim, 40 km a sud di Würzburg, è specializzata nella tecnologia delle guarnizioni. Il portafoglio di prodotti comprende sistemi di dosaggio della schiuma (Sealing Systems) e forni industriali automatizzati (Thermal Systems), che sono necessari per fissare la schiuma sigillante.

Tecnologia di sigillazione affidabile grazie alla schiuma monocomponente

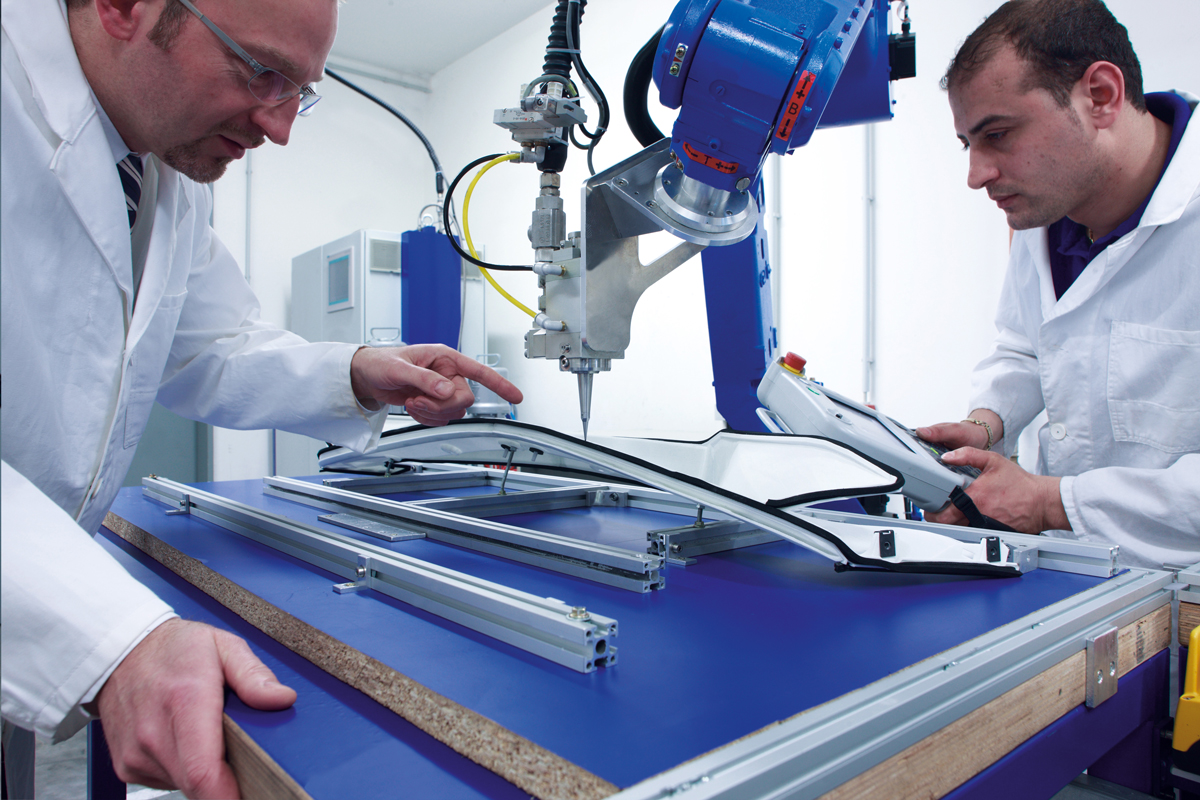

CeraCon è particolarmente nota per le sue schiume PUR monocomponenti. Per produrle, gli elastomeri monocomponenti a polimerizzazione rapida vengono schiumati meccanicamente introducendo aria compressa nell'unità di dosaggio della schiuma. Ciò assicura una struttura omogenea e prevalentemente a cellule chiuse. Il materiale sigillante viene poi dosato con precisione da un braccio robotico programmabile e applicato al componente come un cordone di schiuma (linea continua di materiale sigillante). Per fissare la schiuma, il componente deve poi essere trattato termicamente per alcuni minuti in un sistema apposito.

Il cordone di schiuma deve la sua speciale impermeabilità alla sua struttura prevalentemente a cellule chiuse. "Tale struttura si ottiene grazie al processo di schiumatura fisica tramite aria compressa, che crea pori di gas nella materia prima", spiega il Dr. Frank Kukla, uno dei tre amministratori delegati di CeraCon. E continua: "Questa struttura rende la schiuma particolarmente resistente agli strappi e altamente impermeabile. Anche se la pelle esterna del cordone di schiuma venisse danneggiata durante l'installazione di un componente, fornirebbe comunque una tenuta affidabile".

Il processo richiede aria compressa secca, oilfree e senza particelle

L'aria compressa ha un ruolo importante nella tecnologia della schiuma sigillante di CeraCon, in quanto consente di regolare la morbidezza del materiale PUR. Ogni applicazione ha infatti esigenze diverse sul grado di durezza della schiuma. Poiché la qualità dell'aria compressa utilizzata nel processo di schiumatura ha un impatto sulla qualità della schiuma, CeraCon la tratta con attenzione.

"Per la nostra applicazione, abbiamo bisogno di aria compressa secca, priva di olio e particelle", spiega Thomas Dierolf, application engineer di CeraCon. "Se l'aria compressa contiene troppa umidità, reagisce con il materiale PUR, causando un aumento della viscosità e l’intasamento degli ugelli". Per l'essiccazione e la filtrazione affidabile dell'aria compressa, nel 2019 l'azienda ha installato l'essiccatore a membrana con filtro integrato DRYPOINT M Plus di BEKO TECHNOLOGIES nei propri sistemi di dosaggio della schiuma.

Essiccazione ad aria compressa attraverso una membrana parzialmente permeabile

Per un processo sicuro, il punto di rugiada dell'aria compressa usata per la schiumatura deve essere inferiore a -20 °C. L'essiccatore a membrana con nanofiltro integrato DRYPOINT M Plus consente di raggiungere un punto di rugiada in pressione fino a -40 °C. e occupa uno spazio ridotto, poiché racchiude filtro ed essiccatore in un unico dispositivo. Non richiede né energia elettrica né materiali essiccanti dannosi per l'ambiente. Con l'essiccatore a membrana, CeraCon assicura aria compressa secca in modo affidabile, indipendentemente dalla zona climatica in cui si trovano.

Secondo Udo Mueller, responsabile delle vendite OEM in BEKO TECHNOLOGIES, molte aziende considerano ancora l'aria compressa come una "mera forma di energia". In altre parole: "È presente e non ce ne dobbiamo preoccupare. Ma è un’idea sbagliata“, chiarisce Mueller. "Per la sicurezza dei processi industriali è necessaria aria compressa costantemente disponibile e di qualità stabile, proprio come succede in CeraCon".

Essiccatore a membrana dal design compatto

Prima di installare il sistema BEKO TECHNOLOGIES, CeraCon utilizzava un altro tipo di essiccatore a membrana nei propri sistemi di dosaggio della schiuma. Tuttavia, dato che il prodotto richiedeva maggiore manutenzione e spazio di installazione, l'azienda ha deciso di passare a DRYPOINT M Plus dopo l'inizio della produzione della nuova serie. "La necessità di spazio era molto importante per noi", dice Dierolf. "Un altro vantaggio è che, a differenza dell'essiccatore precedente, DRYPOINT è un pezzo unico e non richiede un collegamento elettrico. Il filtro e l'essiccatore a membrana sono in un unico sistema. Questo rende la manutenzione più facile, comoda e conveniente". Mueller aggiunge: "Si adatta anche meglio al design dell'impianto CeraCon, che è stato recentemente riprogettato da un designer industriale".

![[Translate to Italia:]](/fileadmin/_processed_/1/4/csm_maschinenbau_colored_1920_Fotolia_128754112_L_fce3ca0413.jpg)

![[Translate to Italia:]](/fileadmin/_processed_/6/8/csm_titel_drypoint_drypoint_m_plus_cmyk_01_e084d7968e.jpg)